El 85% de las principales cementeras utilizan este material refractario: he aquí el porqué

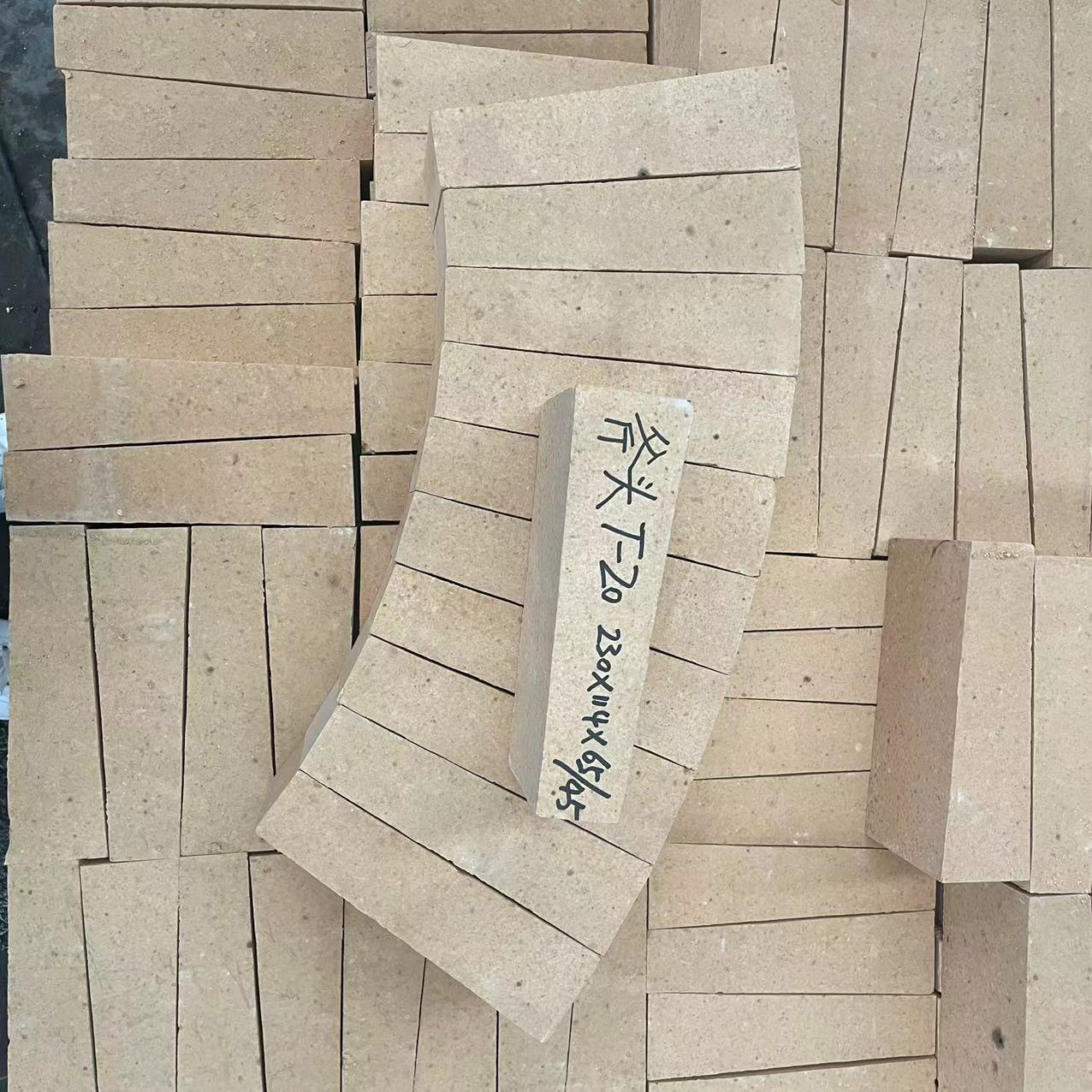

En el exigente mundo de la producción de cemento, donde los hornos operan a temperaturas superiores a los 1450 °C, la elección del material refractario puede determinar la eficiencia operativa. Una sorprendente estadística del sector revela que el 85% de las principales cementeras del mundo dependen de un material refractario específico para el correcto funcionamiento de sus hornos: ladrillos refractarios de alta alúmina. Esta preferencia no es arbitraria: estos ladrillos refractarios ofrecen una combinación única de durabilidad, rentabilidad y rendimiento que se adapta perfectamente a las exigencias de la fabricación de cemento. Exploremos por qué los ladrillos refractarios de alta alúmina se han convertido en el estándar de oro.

Los desafíos únicos de los hornos de cemento para materiales refractarios

Los hornos de cemento someten a los materiales refractarios a algunas de las condiciones más duras en entornos industriales. Desde el precalentador hasta la zona de cocción, los materiales refractarios deben soportar calor extremo, fluctuaciones rápidas de temperatura y el contacto constante con materias primas abrasivas como la piedra caliza y la arcilla. La zona de cocción, en particular, alcanza temperaturas de hasta 1600 °C, donde el clínker fundido (precursor del cemento) fluye sobre el revestimiento del horno, causando erosión severa y corrosión química.

Los materiales refractarios tradicionales, como los ladrillos de arcilla refractaria, suelen fallar en estas condiciones, lo que provoca frecuentes paradas del horno para reparaciones. Una sola parada imprevista puede costar a una planta de cemento decenas de miles de dólares en pérdidas de producción, lo que convierte la búsqueda de materiales refractarios confiables en una prioridad absoluta. Aquí es donde entran en juego los ladrillos refractarios con alto contenido de alúmina, abordando estos desafíos de frente.

¿Por qué los ladrillos refractarios con alto contenido de alúmina predominan en las principales plantas de cemento?

1. Resistencia térmica superior

Los ladrillos refractarios con alto contenido de alúmina, definidos por su contenido de alúmina (típicamente entre el 40 y el 90 %), destacan en entornos de alta temperatura. Su capacidad para mantener la integridad estructural a temperaturas superiores a 1700 °C los hace ideales para la zona de combustión de los hornos de cemento, donde otros materiales refractarios se ablandarían o deformarían. Esta resistencia al calor se traduce directamente en una mayor vida útil de los hornos: las plantas de cemento de alta eficiencia reportan entre un 30 % y un 40 % menos de paradas tras la transición a ladrillos refractarios con alto contenido de alúmina.

2. Resistencia a la corrosión química

La producción de cemento implica reacciones químicas complejas, y el clínker que se forma en los hornos es altamente alcalino. Esta alcalinidad puede degradar los materiales refractarios más débiles con el tiempo, provocando la degradación del revestimiento. Sin embargo, los ladrillos refractarios con alto contenido de alúmina son químicamente estables en entornos alcalinos, formando una capa protectora resistente a la corrosión. Esta propiedad es fundamental para prolongar la vida útil de los revestimientos de los hornos, ya que las plantas de alta eficiencia alcanzan entre 6 y 12 meses de funcionamiento continuo antes de necesitar reemplazos refractarios.

3. Resistencia a la abrasión

Las materias primas y el clínker en los hornos de cemento son altamente abrasivos y rozan constantemente contra el revestimiento. Los ladrillos refractarios con alto contenido de alúmina poseen una microestructura densa y resistente que resiste la abrasión, reduciendo el desgaste. En comparación con los ladrillos de arcilla refractaria, duran de 2 a 3 veces más en zonas abrasivas como la entrada del horno y el precalentador, lo que reduce aún más los costos de mantenimiento.

4. Rentabilidad

Si bien los ladrillos refractarios con alto contenido de alúmina tienen un costo inicial mayor que algunas alternativas, su longevidad y rendimiento los hacen más rentables a largo plazo. Las principales plantas de cemento calculan que la reducción del tiempo de inactividad, la menor frecuencia de reemplazo y la mejora de la eficiencia del horno resultan en un costo total de propiedad entre un 25 % y un 30 % menor en comparación con el uso de materiales refractarios más económicos. Este retorno de la inversión (ROI) es una razón clave por la que el 85 % de las plantas líderes priorizan los ladrillos refractarios con alto contenido de alúmina.

Resultados prácticos de las principales plantas de cemento

Un fabricante global de cemento con más de 20 plantas compartió recientemente su experiencia: tras cambiar todos sus hornos a ladrillos refractarios de alta alúmina, los costos anuales de mantenimiento se redujeron en 1,2 millones de dólares y la disponibilidad de los hornos aumentó del 85 % al 92 %. "La fiabilidad de los ladrillos refractarios de alta alúmina transformó nuestras operaciones", afirmó el gerente de la planta. "Estamos produciendo más cemento con menos interrupciones, y nuestros resultados lo reflejan".

En conclusión, el predominio de los ladrillos refractarios de alta alúmina en las principales plantas de cemento no es casualidad. Su resistencia al calor, estabilidad química, resistencia a la abrasión y rentabilidad abordan los desafíos únicos de los hornos de cemento, ofreciendo beneficios tangibles para la eficiencia operativa y la rentabilidad. Para las plantas de cemento que aspiran a unirse a la élite de la industria, invertir en ladrillos refractarios de alta alúmina no es solo una opción, sino un imperativo estratégico.

Consulta ahora

Please leave your e-mail and we will contact you as soon as possible

contact us

Your satisfaction is our top priority. Whether you have questions, need support, or want to share feedback, our dedicated team is ready to assist you every step of the way.