Guía completa de construcción invernal para hormigón refractario

El hormigón refractario es un material de revestimiento clave, ampliamente utilizado en hornos industriales, estufas, cucharas de cocción y otros equipos térmicos de alta temperatura. La calidad de la construcción del hormigón refractario determina directamente la vida útil del horno, la eficiencia térmica y la seguridad operativa. Durante la construcción invernal, las bajas temperaturas ambientales afectan significativamente la reacción de hidratación, la trabajabilidad y el desarrollo de la resistencia del hormigón refractario. Si se adoptan medidas inadecuadas, pueden producirse daños por congelación, pérdida de resistencia, agrietamiento y fallos de anclaje. Esta guía completa de construcción invernal para hormigón refractario presenta sistemáticamente los trabajos de preparación, el control de la materia prima, la gestión de la temperatura, los procedimientos de construcción, los métodos de curado y las medidas de emergencia para garantizar un rendimiento estable del hormigón refractario en condiciones de frío.

La construcción invernal de hormigón refractario se define generalmente cuando la temperatura ambiente diaria promedio se mantiene por debajo de 5 °C durante cinco días consecutivos. En condiciones de baja temperatura, la reacción de hidratación del hormigón refractario se ralentiza significativamente. Cuando la temperatura desciende por debajo de 0 °C, el agua libre dentro del hormigón refractario se congela y se expande aproximadamente un 9 %, generando tensión interna y dañando la estructura de encofrado. Alrededor de -15 °C, las reacciones de hidratación del hormigón refractario se detienen casi por completo, lo que resulta en una pérdida irreversible de resistencia. Además, las bajas temperaturas reducen la fluidez del hormigón refractario, dificultando la mezcla y la vibración, aumentando el riesgo de huecos, segregación, blanqueamiento superficial, agrietamiento en los bordes y debilitando la adherencia con los anclajes.

Para garantizar el correcto rendimiento del hormigón refractario durante la construcción en invierno, es fundamental un estricto control de la temperatura. La temperatura del entorno de construcción no debe ser inferior a 5 °C, la temperatura del hormigón refractario en el momento de la colocación no debe ser inferior a 10 °C y la temperatura de las superficies de contacto debe mantenerse por encima de 5 °C. Para el hormigón refractario aglomerado con cemento Portland ordinario, la temperatura del agua de amasado no debe superar los 60 °C, mientras que para el hormigón refractario de cemento de aluminato de calcio, la temperatura del agua no debe superar los 30 °C para evitar el fraguado rápido o un endurecimiento anormal.

Una preparación adecuada antes de la construcción es fundamental para una instalación exitosa de hormigones refractarios de invierno. Se deben realizar cálculos térmicos durante todo el proceso de mezcla, transporte, colocación y curado para determinar la pérdida de calor y los requisitos de aislamiento. Se deben instalar naves de mezcla cerradas y aisladas, con temperaturas internas que se mantengan por encima de los 15 °C mediante calentadores de aire caliente. Los tanques de agua caliente con control preciso de temperatura, el almacenamiento aislado de áridos y las carcasas selladas del horno son esenciales para evitar la pérdida de calor y la entrada de aire frío. Todos los materiales hormigonables refractarios deben almacenarse en almacenes secos y cerrados, protegidos de la humedad y la congelación, y nunca se deben mezclar lotes o fabricantes diferentes.

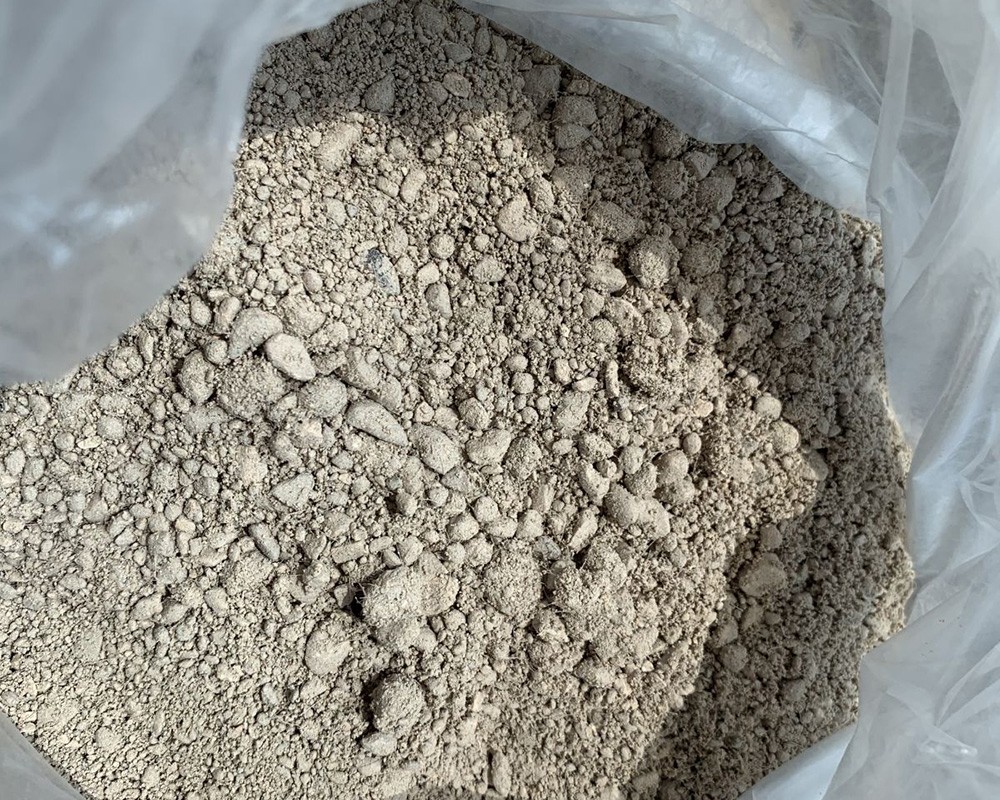

El control de la materia prima es especialmente crítico para la construcción con hormigones refractarios de invierno. El cemento, los áridos y los polvos finos deben cumplir estrictos requisitos de calidad, con cero grumos congelados y un contenido de humedad controlado. El agua de mezcla debe precalentarse primero y los áridos pueden calentarse si es necesario, pero el calentamiento directo con llama está estrictamente prohibido. Todos los materiales refractarios precalentados deben utilizarse inmediatamente para minimizar la pérdida de temperatura. Los ajustes en el diseño de la mezcla pueden incluir la limitación del uso controlado de acelerantes con la aprobación del fabricante, un estricto control del contenido de agua y la prohibición de aditivos no autorizados. Se recomienda encarecidamente realizar una mezcla de prueba para verificar el rendimiento invernal del refractario antes de su aplicación a gran escala.

Durante la construcción, el refractario debe mezclarse utilizando mezcladoras forzadas dentro de casetas con calefacción. El proceso estándar consiste en mezclar en seco los áridos y los polvos, seguido de la adición de agua en dos etapas, con un tiempo total de mezclado de 3 a 5 minutos. La temperatura de descarga y la temperatura de colocación del refractario deben controlarse continuamente. El transporte debe completarse lo antes posible utilizando contenedores aislados, y la colocación debe finalizarse idealmente en 15 minutos para evitar la pérdida de temperatura o el fraguado prematuro.

Una vibración adecuada es esencial para garantizar la densidad e integridad del hormigón refractario. El espesor de la capa no debe superar los 300 mm, la vibración debe ser uniforme para eliminar las bolsas de aire y las esquinas y zonas de anclaje deben estar completamente compactadas. Está estrictamente prohibido añadir agua para mejorar la trabajabilidad, ya que reduce considerablemente el rendimiento del hormigón refractario. Para estructuras especiales como hornos de techo, arcos y formas complejas, se pueden utilizar métodos de pulverización o de conformado especializados, con precalentamiento del sustrato para asegurar la correcta adhesión del hormigón refractario.

Tras la colocación, el hormigón refractario debe protegerse inmediatamente con mantas aislantes, cables calefactores eléctricos o sistemas de aire caliente para mantener las temperaturas de curado por encima de 5 °C hasta alcanzar la resistencia inicial suficiente. Se debe evitar el enfriamiento rápido, la congelación o la exposición al aire frío. Si se interrumpe la construcción, las superficies expuestas del hormigón refractario deben aislarse y cualquier capa superficial congelada o dañada debe eliminarse antes de reanudar el trabajo.

En conclusión, la construcción invernal de hormigón refractario es un proceso altamente técnico que requiere un estricto control de la temperatura, una gestión cuidadosa de los materiales y una ejecución rigurosa. Desde la selección de la materia prima y el precalentamiento hasta la mezcla, la colocación, la vibración y el curado, cada paso afecta directamente el rendimiento final del hormigón refractario. Mediante la implementación de medidas de aislamiento adecuadas, diseños de mezcla optimizados y un monitoreo continuo de la temperatura, el hormigón refractario puede alcanzar una excelente resistencia, durabilidad y vida útil, incluso en condiciones invernales severas.

Consulta ahora

Please leave your e-mail and we will contact you as soon as possible

contact us

Your satisfaction is our top priority. Whether you have questions, need support, or want to share feedback, our dedicated team is ready to assist you every step of the way.