Materiales Refractarios para Hornos Rotatorios de Cemento: Un Doble Avance en Protección Ambiental y Rendimiento

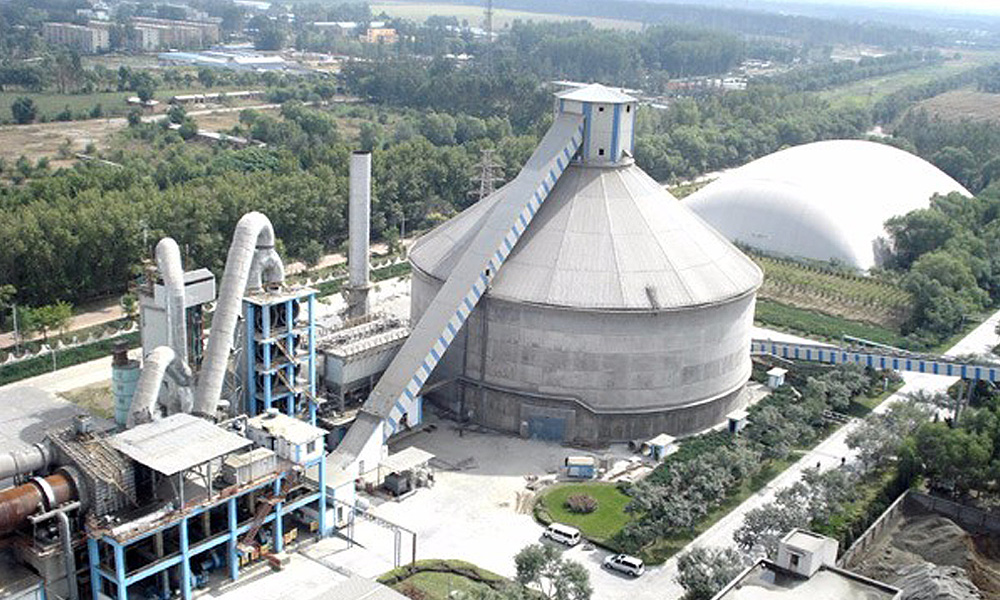

El horno rotatorio de cemento es el equipo térmico fundamental en los sistemas de producción de cemento, y su funcionamiento estable a largo plazo depende en gran medida del rendimiento integral de los materiales refractarios. A medida que la industria cementera avanza hacia un desarrollo sostenible, los hornos rotatorios, además de calcinar el clínker, también procesan residuos sólidos como residuos sólidos urbanos, neumáticos de desecho y lodos. Si bien el entorno de alta temperatura favorece el tratamiento inocuo de residuos sólidos, los vapores alcalinos, las sales de cloruro y los complejos sistemas de escoria generados durante la combustión agravan significativamente la erosión y la carga térmica del revestimiento refractario, lo que aumenta las exigencias en cuanto a su resistencia a la corrosión, estabilidad térmica, aislamiento térmico y ahorro de energía.

La "Revolución Ambiental" de los Materiales Refractarios: De Con Cromo a Sin Cromo

Los materiales refractarios tradicionales de magnesia-cromo, gracias a su excelente resistencia a altas temperaturas y a la corrosión, han sido durante mucho tiempo el material principal para las piezas críticas de los hornos rotatorios de cemento. Sin embargo, el cromo hexavalente (Cr⁶⁺) que contienen es altamente tóxico, lo que supone riesgos ambientales y para la salud durante su producción, uso y eliminación. Con regulaciones ambientales cada vez más estrictas, los materiales refractarios en la industria del cemento están entrando rápidamente en la **era "sin cromo"**, con la espinela de magnesia-alúmina, la espinela de magnesia-hierro-alúmina y la espinela de magnesia-calcio convirtiéndose gradualmente en opciones alternativas, cada una con sus propias ventajas y limitaciones en cuanto a rendimiento y aplicación.

Los materiales refractarios de espinela de magnesia-alúmina son conocidos por su alto punto de fusión, alta dureza y bajo coeficiente de expansión térmica, además de su buena resistencia a la corrosión por escorias ácidas y alcalinas, lo que los convierte en uno de los materiales más utilizados para el revestimiento de hornos de cemento. Sin embargo, su rendimiento de recubrimiento de clínker es bajo, lo que dificulta la formación de una "capa protectora natural" estable, y su conductividad térmica es relativamente alta, lo que perjudica el aislamiento del horno y el ahorro energético. Las futuras mejoras se centran en la estabilización de la fase cristalina mediante la adición de óxidos de tierras raras y la construcción de una estructura microporosa para reducir la conductividad térmica, manteniendo al mismo tiempo el rendimiento a alta temperatura y mejorando la eficiencia energética y la vida útil.

Los materiales refractarios de espinela de magnesia-hierro-alúmina, mediante la introducción de elementos de hierro, han logrado optimizar su rendimiento gracias al sistema de espinela de magnesia-alúmina. Su capacidad de recubrimiento de clínker, su resistencia a la corrosión alcalina y su resistencia al choque térmico han mejorado significativamente, y su conductividad térmica se ha reducido relativamente, lo que los convierte en un material de aplicación importante en la zona de combustión. Sin embargo, este sistema aún enfrenta desafíos como los altos costos de las materias primas y el limitado margen para una mayor optimización de las propiedades térmicas. Las investigaciones futuras se centrarán en el uso de subproductos industriales para reemplazar algunas materias primas, simplificar el proceso de sinterización y reducir la conductividad térmica y los coeficientes de expansión térmica mediante dopaje multicomponente.

Los materiales refractarios de magnesia-calcio se consideran uno de los materiales refractarios básicos sin cromo más prometedores. Su CaO libre reacciona fácilmente con el clínker de cemento, mostrando un excelente rendimiento en el revestimiento del horno y una resistencia excepcional a medios alcalinos de alta temperatura, a la vez que se beneficia de la abundancia de materias primas y de importantes ventajas en cuanto a costos. Sin embargo, su baja resistencia a la hidratación ha dificultado durante mucho tiempo sus aplicaciones en ingeniería. Las investigaciones actuales demuestran que la introducción de ZrO₂ y nanoóxido de hierro para formar una fase protectora estable puede reducir significativamente la tasa de hidratación. Sin embargo, la supresión de la hidratación sin debilitar la capacidad del revestimiento del horno sigue siendo un desafío técnico clave para la aplicación a gran escala de este sistema.

Perspectivas futuras: Construcción de un sistema integral de materiales refractarios

A medida que la industria del cemento avanza hacia el coprocesamiento inteligente, bajo en carbono y de residuos sólidos, la investigación y el desarrollo de materiales refractarios para hornos rotatorios están pasando de la optimización del rendimiento único al diseño integral multidimensional. Las futuras investigaciones se centrarán en:

Primero, el uso de simulación numérica e investigación mecanicista para profundizar en los mecanismos de formación y evolución del revestimiento del horno, proporcionando una base teórica para el diseño de fórmulas de materiales;

Segundo, la promoción de la integración tecnológica interdisciplinaria mediante la introducción de nanotecnología y métodos de diseño estructural biomiméticos para mejorar sistemáticamente la resistencia a la corrosión y la estabilidad térmica;

En segundo lugar, se promueve la integración tecnológica interdisciplinaria, introduciendo la nanotecnología y los métodos de diseño estructural biomimético para mejorar sistemáticamente la resistencia a la corrosión y la estabilidad térmica;

En tercer lugar, se coordinan el rendimiento, el costo y los atributos ambientales para desarrollar sistemas de materiales refractarios especializados que sean más adecuados para condiciones de trabajo complejas y las necesidades de coprocesamiento de residuos sólidos.

Desde materiales con cromo hasta materiales sin cromo, y desde la simple resistencia a la corrosión hasta el ahorro energético integral y la protección del medio ambiente, la evolución tecnológica de los materiales refractarios para hornos rotatorios de cemento está impactando profundamente en el camino del desarrollo sostenible de la industria cementera. Con el continuo avance de los conceptos de diseño de materiales y las tecnologías de fabricación, los materiales refractarios de alto rendimiento y bajo impacto ambiental seguirán proporcionando una "barrera de protección térmica" más fiable para los hornos rotatorios de cemento.

Consulta ahora

Please leave your e-mail and we will contact you as soon as possible

contact us

Your satisfaction is our top priority. Whether you have questions, need support, or want to share feedback, our dedicated team is ready to assist you every step of the way.